Forstå den kritiske rollen til mastelagre i materialhåndtering

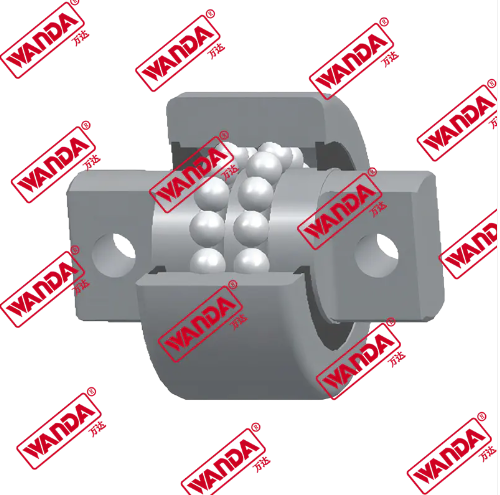

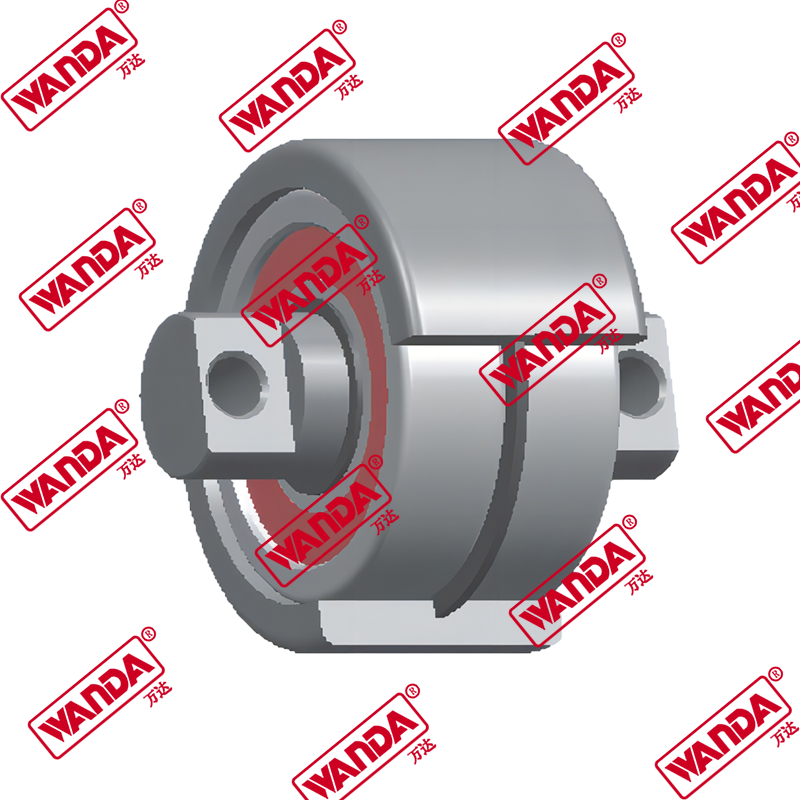

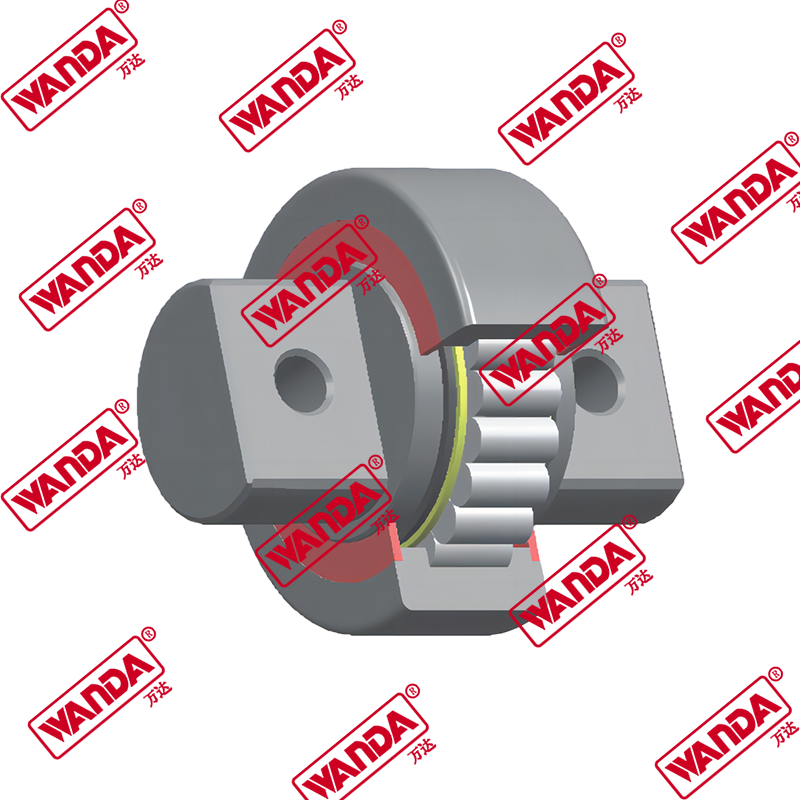

I hjertet av hver gaffeltrucks løftemekanisme ligger en komponent hvis feil kan sette driften i stå: gaffeltruckens mastrullelager. Disse spesialiserte lagrene er knutepunktene for vertikal mastbevegelse, slik at vognen og dens last kan stige opp og ned jevnt, trygt og med presisjon. I motsetning til standard lagre, er mastelagre konstruert for å tåle unike kombinasjoner av aksial-, radial- og momentbelastninger mens de opererer i miljøer med støt, vibrasjoner og forurensning. Ytelsen deres påvirker direkte en gaffeltrucks løftekapasitet, stabilitet, operatørsikt og generelle sikkerhet. En dyp forståelse av disse komponentene er ikke bare teknisk trivia, men en hjørnestein i effektiv flåtestyring og operasjonell effektivitet. I flere tiår har spesialiserte produsenter fokusert på å foredle utformingen og metallurgien til disse lagrene for å møte de økende kravene til moderne varehus og logistikksentre. Selskaper som Jiangsu Wanda Special Bearing Co., Ltd, med en arv tilbake til 1969, eksemplifiserer denne dedikasjonen. Som en høyteknologisk enhet med et provinsielt teknologisenter og dedikerte ingeniørforskningsfasiliteter, er slike organisasjoner i forkant når det gjelder å diskutere konsepter for industrielle kjøretøylager og utarbeide relevante teknologiske standarder, og presser rammen for hva disse kritiske komponentene kan oppnå.

Fem viktige langhalespørsmål for valg av mastlager og feilsøking

Operatører, vedlikeholdsteknikere og innkjøpsspesialister søker ofte etter spesifikk, handlingsdyktig informasjon for å løse umiddelbare bekymringer eller planlegge for fremtidige behov. Følgende langhalefraser representerer vanlige søk med høy verdi med relativt lav konkurranse, noe som gjenspeiler praktisk brukerintensjon. Å adressere disse spørsmålene på en omfattende måte gir enorm verdi for materialhåndteringsfellesskapet.

- hva som forårsaker feil på truckmastrullelager

- hvordan måle dimensjoner for gaffelmastlager

- utskiftingsintervaller for mastlager for gaffeltruck

- forskjellen mellom forseglede og smørbare mastelager

- støy fra gaffelmast ved løfting av tung last

Detaljert analyse av mastlagerfeilmoduser og årsaker

Å forstå hvorfor mastelagre svikter er det første trinnet for å forhindre nedetid og kostbare reparasjoner. Spørringen hva som forårsaker feil på truckmastrullelager er avgjørende for vedlikeholdsteam. Feil er sjelden øyeblikkelig; de er vanligvis kulminasjonen av flere samvirkende faktorer.

Primære bidragsytere til for tidlig nedbrytning av lager

Lagersvikt kan spores til en håndfull grunnleggende årsaker, som hver etterlater tydelige rettsmedisinske bevis på lagerkomponentene.

Forurensning: The Silent Killer

Smuss, støv, metallspon og fuktighet er de mest gjennomgripende truslene. Når forurensninger bryter forseglinger, fungerer de som slipemidler, og sliper bort på de nøyaktig ferdige løpebanene og rullende elementene. Dette fører til økt friksjon, varmeutvikling og til slutt avskalling – der små metallbiter brytes bort fra overflaten. Miljøer som tømmergårder, byggeplasser og gjødselanlegg er spesielt tøffe. Selv i rene varehus kan luftbårne partikler samle seg over tid. Effektiviteten til lagerets tetningssystem er derfor direkte proporsjonal med levetiden i forurensede omgivelser.

Feil smørepraksis

Smøringsproblemer manifesterer seg på to motsatte, men like destruktive måter: undersmøring og oversmøring. Undersmøring fører til metall-på-metall-kontakt, noe som resulterer i overdreven varme, riper og akselerert slitasje. Oversmøring, spesielt i forseglede enheter som ikke er konstruert for ettersmøring, kan føre til skader på tetningen og føre til overoppheting på grunn av kjernering av det tykke fettet. Bruk av feil fetttype – en med inkompatible tilsetningsstoffer eller feil viskositet – kan også brytes ned under høyt trykk eller temperatur, og ikke beskytte lageroverflatene.

Feiljustering og feil installasjon

Krafter som virker på et mastelager er komplekse. Hvis lageret ikke er installert rett eller hvis mastekanalene er bøyd eller feiljustert, fordeles ikke lasten jevnt over lagerets bredde. Dette skaper høye spenningskonsentrasjoner på den ene kanten, noe som fører til brinelling (innrykk på løpebanen) og rask utmattingssvikt. Installasjon uten riktig verktøy, for eksempel å hamre et lager på plass, kan forårsake umiddelbar skade på bur og tetninger.

Sammenlignende tabell: Vanlige feilmoduser og deres indikatorer

Tabellen nedenfor viser typiske feilmoduser, deres visuelle og operasjonelle symptomer og sannsynlige grunnårsaker. Dette diagnostiske hjelpemiddelet hjelper teknikere med å gå fra å observere et symptom til å identifisere det underliggende problemet.

| Feilmodus | Visuelle/sensoriske indikatorer | Vanlige grunnårsaker |

|---|---|---|

| Slipende slitasje | Matte, ripede eller grånede løpebaner; fine metallrester i fett. | Forseglingsfeil som tillater inntrengning av forurensning; utilstrekkelig smørefilm. |

| Utmattelsesskaling | Overflatemateriale med flak eller groper på løpebaner eller ruller; metallbiter i huset. | Overdreven belastning utover klassifisering; normal slitasje ved slutten av livet; materialtretthet under overflaten. |

| Brinelling | Nøyaktige fordypninger på løpebaner med jevne mellomrom tilsvarende rulleavstand. | Støtlast fra å slippe last eller treffe hindringer; feil installasjonspåvirkning. |

| Korrosjon | Rød/brune oksidavleiringer på overflater; pitting; nedbrutt fett. | Eksponering for vann, etsende kjemikalier eller høy luftfuktighet; utilstrekkelig tetting. |

| Burfeil | Ødelagt eller deformert lagerbur; ruller har satt seg fast eller falt ut. | Ekstreme vibrasjoner; feil installasjon; smøremiddel sult forårsaker overdreven friksjon. |

Den nøyaktige kunsten å måle og skaffe mastelager

Når et lager krever utskifting, er nøyaktig identifikasjon ikke omsettelig. Søkefrasen hvordan måle dimensjoner for gaffelmastlager er avgjørende for å sikre at riktig del er hentet. Å gjette eller bruke et "nært nok" lager kan føre til katastrofal mastesvikt.

Steg-for-trinn dimensjonsmålingsprotokoll

For å oppnå de nødvendige dimensjonene trenger du et sett med presisjonskalibre, et mikrometer og en notisblokk. Rengjør alltid lageret grundig før måling.

- Borediameter (indre diameter - ID): Dette er diameteren på den indre ringen der den passer på masten eller pinnen. Bruk et mikrometer for høyeste nøyaktighet. Ta flere målinger på tvers av forskjellige vinkler for å se etter slitasje eller ut-av-runde forhold. Registrer den minste måling hvis slitasje er tilstede.

- Utvendig diameter (ytre diameter - OD): Mål den ytre ringens diameter der den kommer i kontakt med mastekanalen. Bruk skyvelære og mål flere steder. Et slitt lager kan ha redusert OD.

- Bredde (tykkelse): Dette er den totale tykkelsen på lageret fra den ene siden av den ytre ringen til den andre. Plasser lageret på en flat overflate og bruk dybdemåleren til skyvelærene eller mål rett på tvers. Pass på at du ikke inkluderer tetningsfremspringet i denne målingen med mindre det er spesifisert.

- Rullediameter og lengde: For sylindriske rullelagre kan måling av de enkelte rullene være avgjørende for kryssreferanse. Bruk et mikrometer for å måle diameteren og lengden på en valse. Legg merke til antall ruller.

- Forseglingstype og konfigurasjon: Dokumenter tetningsmaterialet (gummi, metall) og dets konfigurasjon (enkeltsidig forsegling, tosidig forsegling, skjermet). Legg merke til eventuelle merker eller delenummer stemplet på lagerringene, selv om disse kan være bortslitt.

Denne grundige prosessen gjenspeiles i forsknings- og utviklingspraksisen til spesialiserte lagerprodusenter. For eksempel bruker Jiangsu Wanda Special Bearing Co., Ltd avansert presist eksperimentelt utstyr, ikke bare for kvalitetskontroll, men for grunnleggende forskning som informerer om nye lagerdesign. Deres provinsielle spesiallagingstekniske forskningssenter er dedikert til å utnytte nye produkter og designe lagerfunksjonalitet, for å sikre at dimensjonelle standarder og ytelsesmålinger er strengt definert og overholdt.

Etablere proaktivt vedlikehold: Utskiftingsintervaller og livssyklusstyring

Å vente på at en peiling skal svikte er en reaktiv og kostbar strategi. Spørringen utskiftingsintervaller for gaffelmastlager reflekterer et ønske om proaktivt, planlagt vedlikehold. Det er imidlertid upraktisk å etablere et enkelt utskiftingsintervall på grunn av varierende driftsforhold.

Faktorer som påvirker lagerets levetid

Et lagers levetid er en funksjon av driftssyklus, miljø og omsorg. Nøkkelfaktorer inkluderer:

- Søknadsbelastning: Konsekvent drift ved eller nær gaffeltruckens nominelle kapasitet reduserer lagrenes levetid betydelig sammenlignet med lettere, sporadisk bruk.

- Driftsmiljø: Lagre i et klimakontrollert elektronikklager vil vare mye lenger enn lagrene i et grisete støperi eller et nedkjølt kjølelager.

- Operatøratferd: Øvelser som å "rekke" masten (senke den brått med en last) påfører alvorlige sjokkbelastninger. Jevn, kontrollert drift forlenger komponentens levetid.

- Vedlikeholdsregime: Regelmessig inspeksjon og riktig smøring (for smørbare typer) er de mest effektive livsforlengelsesstrategiene.

Derfor, i stedet for et fast tidsbasert intervall, er en tilstandsbasert overvåkingstilnærming overlegen. En anbefalt praksis er å utføre en detaljert visuell og auditiv inspeksjon hver 250.–500. driftstime, og se etter tegnene som er skissert i feilmodustabellen. For lagre i alvorlig bruk, kan planlagt utskifting under større planlagte overhalinger – kanskje hver 10.000. time eller som diktert av gaffeltruckprodusentens manual – forhindre feil under drift. Denne filosofien om prediktivt vedlikehold støttes av produsenter som designer for pålitelighet. De førsteklasses produksjonslinjene og masseprosedyrene ved spesialiserte anlegg er implementert spesifikt for å opprettholde konsistent, høykvalitets lagerytelse, noe som gir vedlikeholdsplanleggere tillit til den grunnleggende holdbarheten til komponentene de installerer.

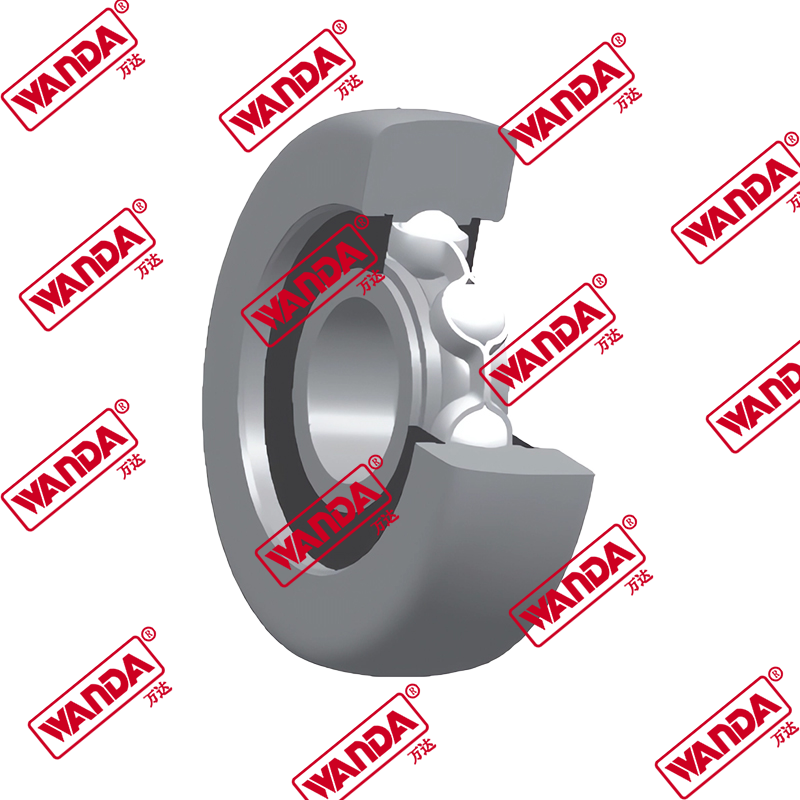

Velge riktig tetningsløsning: Forseglede vs. smørbare lagre

Et grunnleggende designvalg som står overfor teknikere og designere er innkapslet i spørringen forskjellen mellom forseglede og smørbare mastelager . Denne beslutningen har dype implikasjoner for vedlikeholdsstrategi og operasjonell egnethet.

Forseglede (forsmurte) lagre

Disse lagrene er fabrikkfylt med høykvalitetsfett og forseglet for livet med integrerte kontakt- eller labyrinttetninger. Deres primære fordel er minimalt vedlikehold; de er konstruert for å fungere uten ettersmøring i hele levetiden. Dette gjør dem ideelle for bruksområder der regelmessig vedlikehold er vanskelig, eller hvor forurensningsrisikoen under fettinjeksjon er høy. De er vanligvis "fit and forget"-komponenter. Men når det indre fettet brytes ned eller tetningen svikter, må lageret skiftes helt ut. De kan også være mindre egnet for applikasjoner med ekstremt høy temperatur der fettnedbrytningen akselereres.

Smørbare (gjensmørbare) lagre

Disse lagrene er utstyrt med smørenipler (zerks) og har ofte tetninger designet for å tillate ferskt fett å rense gammelt fett og forurensninger ut av lagerhulrommet. Dette gir mulighet for periodisk påfyll av smøremiddel, noe som kan forlenge lagerets levetid betydelig, spesielt i tøffe miljøer med høy belastning eller høye temperaturer. Ettersmøringsprosessen gir også en mulighet til å tvangskaste ut forurensninger. Ulempen er kravet om en disiplinert vedlikeholdsplan og risikoen for oversmøring, som kan skade tetninger.

Beslutningsmatrise for utvelgelse

Valget avhenger av den operative konteksten. Den følgende sammenligningen klargjør den ideelle brukssaken for hver type.

| Funksjon/tilstand | Forseglet (forsmurt) lager | Smørbart (gjensmørebart) lager |

|---|---|---|

| Vedlikeholdskrav | veldig lav; Ingen ettersmøring nødvendig. | Høy; Krever streng tidsplan for ettersmøring. |

| Ideell miljø | Rene, moderate applikasjoner med standard temperatur. | Kraftige, skitne, høybelastnings- eller høytemperaturapplikasjoner. |

| Forurensningshåndtering | Stoler utelukkende på forseglingsintegritet; inntrengning fører til fiasko. | Ferskt fett kan rense forurensninger; mer motstandsdyktig mot mild inntrenging. |

| Livssykluskostnad | Lavere vedlikeholdslønnskostnader; høyere utskiftingskostnader for deler. | Høyere vedlikeholdslønnskostnader; potensielt lengre levetid per enhet. |

| Ferdighetskrav | Lav for installasjon og drift. | Høyere; krever opplært personell for riktig ettersmøring. |

Innovasjon innen tetningsteknologi er et sentralt satsingsområde for avanserte lagerbedrifter. Forskning på nye tetningsmaterialer, geometrier og fettformuleringer adresserer direkte denne kritiske avveiningen, og tar sikte på å levere den vedlikeholdsfrie bekvemmeligheten til forseglede enheter med holdbarheten og spensten som tradisjonelt er forbundet med smørbare design.

Diagnostisering av driftsproblemer: Maststøy under belastning

Et hørbart varselskilt ber ofte søket støy fra gaffelmast ved løfting av tung last . Støy er et symptom, og dets karakter gir viktige diagnostiske ledetråder. En stille mast uten belastning som stønner eller maler under kapasitet peker på spesifikke problemer.

Tolke forskjellige lydsignaturer

Ikke alle lyder er skapt like. Et trent øre kan skille mellom flere problemer.

- Sliping eller knurring: En kontinuerlig, hard metallisk lyd indikerer ofte direkte metall-til-metall-kontakt på grunn av smøresvikt eller alvorlig forurensning. Lagerrullene skraper mot forringede løpebaner.

- Klikker eller popper: En rytmisk lyd som tilsvarer rullerotasjon, peker vanligvis på en skadet rulle eller en løpebane som har sprukket seg. Når det skadede stedet passerer gjennom belastningssonen, skaper det en diskret støtstøy.

- Hvining eller skriking: Høye lyder stammer ofte fra tetningsfriksjon eller, i noen tilfeller, utilstrekkelig smøring der komponenter ikke glir jevnt, men heller opplever stick-slip-bevegelser.

- Nynning eller surring: En konstant, middels tone kan noen ganger være normal, men hvis den endrer tonehøyde med belastning eller blir merkbart høyere, kan det signalisere tidlig slitasje eller en liten feiljustering.

Når støy rapporteres spesifikt under tunge belastninger, understreker det at lageret bøyer seg under påkjenning, slik at allerede eksisterende skade kan manifestere seg. Den økte kraften forårsaker større friksjon i slitte områder og forsterker eventuelle klaringer eller inkonsekvenser. Umiddelbar inspeksjon er berettiget. Dette fokuset på ytelsesproblemer i den virkelige verden går tilbake til produktutviklingssyklusen. Ved å forstå vanlige feilsymptomer som støy under belastning, kan ingeniørteam ved spesialiserte sentre designe lagre med forbedret stivhet, optimaliserte interne klaringer og overlegen overflatefinish for å dempe disse problemene, og bidra til mer stillegående, mer pålitelig mastdrift.

Fremskritt innen mastlagerteknologi og fremtidige trender

Verden av mastelager er ikke statisk. Kontinuerlig innovasjon driver frem forbedringer i lang levetid, kapasitet og intelligens. Ledende produsenter investerer i flere nøkkelområder for å møte fremtidens krav til automatisering og Industry 4.0.

Materialvitenskap og overflateteknikk

Utover tradisjonelt kromstål inkluderer fremskritt bruken av kasseforkullet stål for tøffere, mer slagfaste lagerkomponenter. Sofistikerte overflatebehandlinger som svart oksidbelegg, fosfatbelegg og avanserte peeningsprosesser øker korrosjonsmotstanden og reduserer overflatespenningskonsentrasjoner, noe som forsinker utbruddet av tretthet.

Integrert sensorteknologi

Konseptet med "smart peiling" dukker opp. Innebygging av miniatyriserte sensorer i lagerhuset for å overvåke temperatur, vibrasjon og belastning i sanntid gir virkelig prediktivt vedlikehold. Disse dataene kan overføres trådløst til et flåtestyringssystem, og varsler ledere om et potensielt lagerproblem før støy eller ytelsesfall er merkbar for en operatør.

Polymer og kompositt-innovasjoner

Høyytelses polymerbur blir mer utbredt, og tilbyr fordeler som redusert vekt, iboende smøring og korrosjonsbestandighet. På samme måte utforskes komposittmaterialer for visse lagerelementer for å redusere treghet og forbedre ytelsen i høysyklusapplikasjoner.

Denne nådeløse jakten på innovasjon er legemliggjort av selskaper med en dyp arv innen spesialisering. Jiangsu Wanda Special Bearing Co., Ltd , med sitt etablerte Provincial Technology Center, er nettopp den typen organisasjon som driver denne fremgangen. Ved å dedikere ressurser til å utnytte nye produkter, designe lagerfunksjonalitet og utkast til relevante teknologiske standarder, sikrer slike enheter at det ydmyke gaffeltruckmastrullelageret utvikler seg i takt med materialhåndteringsindustriens stadig voksende utfordringer og muligheter.